کیسه پرکن پودری یا گرانولی؛ راهنمای جامع انتخاب 🧐

- نویسنده: کارشناس فنی بامک

- تاریخ انتشار:

- تاریخ بروزرسانی: آبان 11, 1404

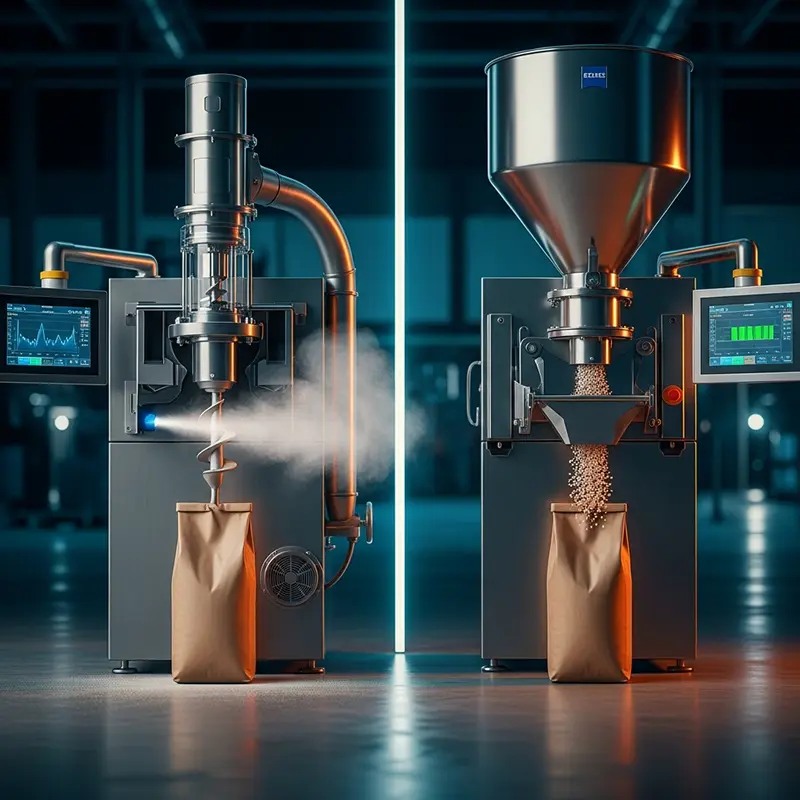

انتخاب بین یک دستگاه کیسه پرکن گرانولی و مدل پودری، بیش از یک تصمیم ساده در خط تولید، یک انتخاب استراتژیک است که مستقیماً بر دقت توزین، سرعت بسته بندی و هزینه های بلندمدت شما تأثیر میگذارد. هر مادهای، از نمک و شکر گرفته تا کودهای شیمیایی و مواد پتروشیمی، خواص فیزیکی منحصر به فردی دارد که نیازمند مکانیزم های کاملاً متفاوتی برای پر شدن در کیسه است.

در این راهنمای جامع و فنی، ما به عنوان متخصص ماشین آلات صنعتی، تفاوت های کلیدی این دو نوع دستگاه را از دیدگاه مهندسی و کاربردی بررسی می کنیم تا شما بتوانید آگاهانه ترین و سود آورترین تصمیم را برای کسب و کار خود بگیرید.

🔬 گام اول: آنالیز مهندسی خواص مواد (فراتر از پودر و گرانول)

یک مهندس باتجربه، طبقه بندی مواد به “پودری” و “گرانولی” را کافی نمیداند و پارامتر های دقیق تری را تحلیل میکند:

- جریان پذیری (Flowability): آیا ماده آزاد-جریان (مانند دانه های پلاستیک) است یا چسبنده و غیر روان (مانند آرد)؟ این ویژگی با پارامتری به نام “زاویه قرار” (Angle of Repose) سنجیده میشود.

- چگالی ظاهری (Bulk Density): وزن ماده در یک حجم مشخص. آیا این چگالی با فشردگی یا هوادهی تغییر میکند (Compressible)؟ این پارامتر برای انتخاب سیستم توزین والیومتریک یا گراویمتریک حیاتی است.

- توزیع ابعاد ذرات (Particle Size Distribution): آیا ذرات هماندازه هستند یا ترکیبی از ذرات ریز و درشت؟ این موضوع بر احتمال جدا شدن ذرات (Segregation) و دقت توزین تأثیر می گذارد.

- سایندگی (Abrasiveness) و خورندگی (Corrosiveness) 🧪: موادی مانند سیلیس یا نمک نیازمند استفاده از متریال های مقاوم مانند فولاد ضد سایش (Hardox) یا استنلس استیل 316 هستند.

⚙️ مکانیزمهای اصلی تزریق: قلب تپنده هر دستگاه

وجه تمایز اصلی دستگاه ها در سیستمی است که ماده را از مخزن به داخل کیسه منتقل و وزن می کند.

۱. دستگاه کیسه پرکن پودری : قدرت و دقت با اسکرو فیدر (Auger Filler)

برای کنترل مواد پودری، چسبنده و غیر روان، مکانیزم اسکرو فیدر (Auger) بهترین راه حل است. یک مارپیچ دقیقاً طراحی شده در داخل یک لوله می چرخد و حجم مشخصی از ماده را به جلو هدایت می کند. برای مواد بسیار چسبنده که تمایل به “پل بستن” (Bridging) در ورودی مخزن دارند، یک همزن یا Agitator به صورت مستقل میچرخد تا جریان یکنواخت ماده به سمت اسکرو را تضمین کند.

والیومتریک یا گراویمتریک؟ دستگاه پرکن مواد پودری یا دستگاه های اوگری میتوانند به دو صورت کار کنند: والیومتریک (تزریق بر اساس تعداد دور چرخش اسکرو) که ارزانتر است ولی دقت کمتری دارد، و گراویمتریک (توزین همزمان کیسه با لودسل) که با کنترل سرعت اسکرو توسط سرووموتور، به دقت فوق العاده بالایی میرسد.

۲. دستگاه کیسه پرکن گرانولی : سرعت و سادگی با نیروی جاذبه (Gravity Feeder)

برای مواد گرانولی و آزاد-جریان (Free-Flowing)، از نیروی جاذبه به شکلی هوشمندانه استفاده میشود. سیستم Gravity Gate دارای یک دریچه دو مرحله ای است:

- تزریق سریع (Bulk Feed): ابتدا 2 سینی انتقال محصول با سرعت بالا ویبره می کنند و حدود ۹۰-۹۵٪ از وزن هدف با سرعت بالا پر میشود.

- تزریق آهسته (Dribble/Fine Feed): سپس دستگاه با یک سینی انتقال محصول مواد را انتقال می دهد و مابقی مواد به آرامی اضافه میشود تا دقت نهایی تضمین گردد.

۳. تکنولوژی های تخصصی برای کاربردهای خاص

کیسه پرکن ایمپلری (Impeller Packer): سلطان سیمان و مواد مشابه

این مکانیزم مخصوص کیسه های والودار (Valve Bags) طراحی شده است. یک پروانه (Impeller) با سرعت بالا میچرخد و مواد را به صورت افقی به داخل نازل و سپس کیسه “پرتاب” میکند. این روش باعث فشرده شدن مواد در کیسه شده و یک بسته بندی متراکم، پایدار و مکعبی شکل ایجاد میکند که برای چیدمان روی پالت ایدهآل است.

فیدر تسمهای (Belt Feeder): راه حل مواد ناهمگون

برای موادی که ترکیبی از پودر و کلوخه هستند (مانند خوراک دام یا برخی مواد معدنی)، فیدر تسمه ای (Belt Feeder) که مشابه یک نوار نقاله کوچک عمل میکند، انتخاب بهتری نسبت به اوگر یا جاذبه است.

یک دستگاه کیسه پرکن به تنهایی کار نمیکند. هماهنگی آن با سایر تجهیزات برای رسیدن به حداکثر راندمان ضروری است:

- نوع کیسه و سیستم بستن: کیسه های دهان باز (Open-Mouth) نیازمند تجهیزات تکمیلی مانند دستگاه دوخت نخی یا دوخت حرارتی (Heat Sealer) هستند. انتخاب دستگاه باید با نوع کیسه شما سازگار باشد.

- کنترل گرد و غبار: برای مواد پودری، استفاده از نازلهای مخصوص با روکش لاستیکی (Dust-Tight Spout) و اتصال به سیستم غبارگیر مرکزی (Dust Collector) برای حفظ سلامت کارکنان و پاکیزگی محیط الزامی است.

- سیستمهای انتقال و پالتایزینگ: سرعت کیسهگیری باید با ظرفیت نوار نقالهها و دستگاه پالتایزر (اتوماتیک یا رباتیک) هماهنگ باشد. این هماهنگی از طریق تبادل سیگنالهای الکتریکی بین کنترلرها (PLC) انجام میشود.

📊 جدول مقایسه جامع: تصمیمگیری بر اساس داده

| ویژگی | کیسه پرکن پودری (اوگر) | کیسه پرکن گرانولی (جاذبه) | کیسه پرکن ایمپلری |

|---|---|---|---|

| مکانیزم | اسکرو فیدر (Auger) | دریچه وزنی (Gravity Gate) | پروانه پرتابکننده (Impeller) |

| مواد مناسب | پودرهای غیر روان (آرد، ادویه، پودر شیمیایی) | گرانولهای روان (حبوبات، شکر، دانه پلاستیک) | پودرهای فشردهشونده (سیمان، گچ، ملات) |

| نوع کیسه | دهان باز (Open-Mouth) | دهان باز (Open-Mouth) | والودار (Valve Bag) |

| سرعت | متوسط تا خوب | خوب تا بسیار بالا 🚀 | بسیار بالا |

| کنترل گرد و غبار | عالی (سیستم بسته) | متوسط | خوب (در صورت طراحی صحیح نازل) |

درک علمی «جریانپذیری» (Flowability) بسیار فراتر از یک مشاهده کیفی است. در مهندسی مواد، این ویژگی با استفاده از شاخصهای استاندارد و قابل اندازهگیری مانند شاخص کار (Carr Index) و نسبت هاوسنر (Hausner Ratio) به صورت عددی تعیین میشود. این پارامترها به طراحان ماشین آلات کمک میکنند تا بهترین مکانیزم فیدر را برای یک ماده خاص انتخاب کنند. برای مطالعه عمیقتر در این زمینه، میتوانید به راهنمای جامع روشهای تست خواص جریان پودر که توسط مراجع معتبر صنعتی منتشر شده است، مراجعه کنید.

❓ سوالات متداول (FAQ) از زبان متخصصان صنعت

۱. تفاوت هزینه اولیه و هزینه عملیاتی این دستگاه ها چگونه است؟

معمولاً دستگاه های گرانولی (جاذبه) به دلیل ساختار مکانیکی سادهتر، هزینه اولیه پایین تری دارند. دستگاه های اوگری و ایمپلری پیچیدهتر و گران تر هستند. اما در هزینه های عملیاتی، استهلاک قطعات در تماس با مواد ساینده (مانند اسکرو یا ایمپلر) می تواند هزینه نگهداری دستگاه های پودری را در بلندمدت افزایش دهد.

۲. وقتی از “دقت بالا” صحبت میکنیم، منظور در عمل چیست؟

دقت استاندارد صنعتی برای کیسه های ۲۵ کیلوگرمی معمولاً در بازه ۱۰۰± گرم (حدود ۰.۴٪) است. دستگاه های گراویمتریک مدرن با لودسل های دقیق و کنترلرهای هوشمند می توانند به دقت های بهتر مانند ۵۰± گرم نیز دست یابند. این دقت از هدررفت محصول گران قیمت شما جلوگیری میکند.

۳. جزئیات نگهداری و تعمیرات هر دستگاه چیست؟

دستگاه گرانولی: تقریباً بدون نیاز به نگهداری (Maintenance-Free) است. تنها نیاز به بازرسی و تمیزکاری دورهای دریچه ها دارد.

دستگاه اوگری/ایمپلری: نیاز به بازرسی منظم یاتاقان ها، گیربکس و آب بندی شفت دارد. در صورت کار با مواد ساینده، قطعاتی مانند مارپیچ (اسکرو)، لوله و پروانه (ایمپلر) قطعات مصرفی محسوب شده و پس از مدتی نیاز به تعویض دارند.

💡 جمع بندی و مشاوره تخصصی برای انتخاب نهایی

همانطور که دیدید، انتخاب یک دستگاه کیسه پرکن فراتر از یک تصمیم ساده بین “پودری” و “گرانولی” است. این یک تحلیل مهندسی است که به خواص ماده، نوع کیسه، سرعت مورد نیاز و کل خط تولید شما بستگی دارد. یک انتخاب اشتباه میتواند منجر به کاهش راندمان، هدررفت مواد و افزایش هزینه های نگهداری شود.

کارشناسان فنی ما در البرز ماشین کرج آمادهاند تا با دریافت نمونه مواد شما و تحلیل نیازهای خط تولیدتان، بهترین و بهینه ترین راه حل مهندسی را به شما پیشنهاد دهند.

👈 برای مشاهده انواع ماشینآلات پرکن کیسه گرانول و پودری و دریافت مشاوره تخصصی کلیک کنید

تدوین و نظارت محتوایی

این محتوا تحت نظارت مهندس نعمت شهبازی لاطران، مدیرعامل و رئیس شرکت البرز ماشین کرج و کارشناس ماشینآلات بستهبندی و خطوط تولید مواد غذایی تدوین و منتشر شده است.